玻璃钢防腐(FRP防腐)是指利用玻璃纤维增强塑料(FRP)对设备、管道、储罐等进行防腐处理的技术方法。这种方法由于其优异的耐化学性、机械强度和耐热性,广泛应用于化工、电力、石油等行业。本文将详细介绍玻璃钢防腐的施工工艺、应用场景及施工注意事项。

玻璃钢防腐是利用玻璃纤维增强塑料材料的耐腐蚀性,通过在设备表面形成一层保护层来隔绝腐蚀介质的侵蚀。这种材料通常由树脂、玻璃纤维布、固化剂等组成。玻璃钢防腐的耐酸碱性能使其在化工设备、储罐及管道的防腐中有广泛的应用。

玻璃钢防腐的施工工艺主要包括以下几个步骤:表面处理、涂刷底漆、铺设玻璃纤维布、涂刷面漆和固化处理。

在进行玻璃钢防腐施工前,需对待防腐基材表面进行彻底的清理,去除油污、灰尘、锈迹等杂质。常用的处理方法有喷砂、打磨和化学清洗。表面处理的质量直接影响到玻璃钢层的附着力和防腐效果。一般要求处理后的表面粗糙度在Sa2.5级以上,以保证树脂能充分渗透和附着。

表面处理完成后,涂刷一层底漆以提高玻璃钢层与基材的结合力。底漆应均匀涂布,不应出现漏刷或堆积现象。底漆的选择应根据防腐介质的类型和施工环境来确定,以确保与后续的玻璃钢层有良好的结合性。

底漆干燥后,开始铺设玻璃纤维布。玻璃纤维布的铺设过程是玻璃钢防腐的核心步骤。将玻璃纤维布按需求剪裁成合适的大小,均匀铺在底漆上,并用刷子或滚筒涂刷树脂,使玻璃纤维布完全浸透。铺设时应注意避免气泡的产生,并保证每一层玻璃纤维布都能紧密贴合。

玻璃纤维布铺设完成并固化后,需要涂刷面漆。面漆不仅能提高防腐层的耐磨性,还能防止紫外线对玻璃钢层的老化。涂刷时应保持均匀,厚度适中,一般涂刷2-3遍,每遍之间需间隔一定时间,确保上一层完全干燥。

施工完成后,玻璃钢防腐层需要进行固化处理。固化的过程通常需要自然养护24小时以上,以保证防腐层的机械强度和耐腐蚀性能。若环境温度较低,可通过加热或通风的方式加速固化。

1. 化工设备防腐:在化工行业中,设备和管道常常接触到强酸、强碱等腐蚀性介质,玻璃钢防腐可以有效延长设备的使用寿命。

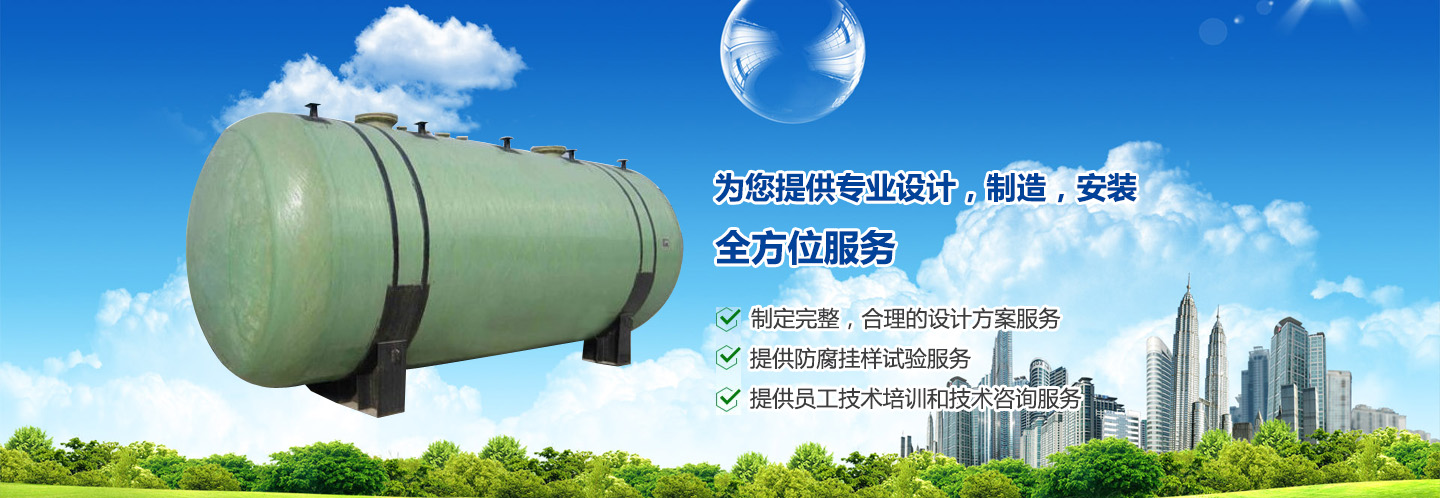

2. 储罐防腐:玻璃钢防腐在储罐内衬和外防腐中应用广泛,尤其是在储存腐蚀性液体如硫酸、盐酸等时,玻璃钢能提供极好的防腐效果。

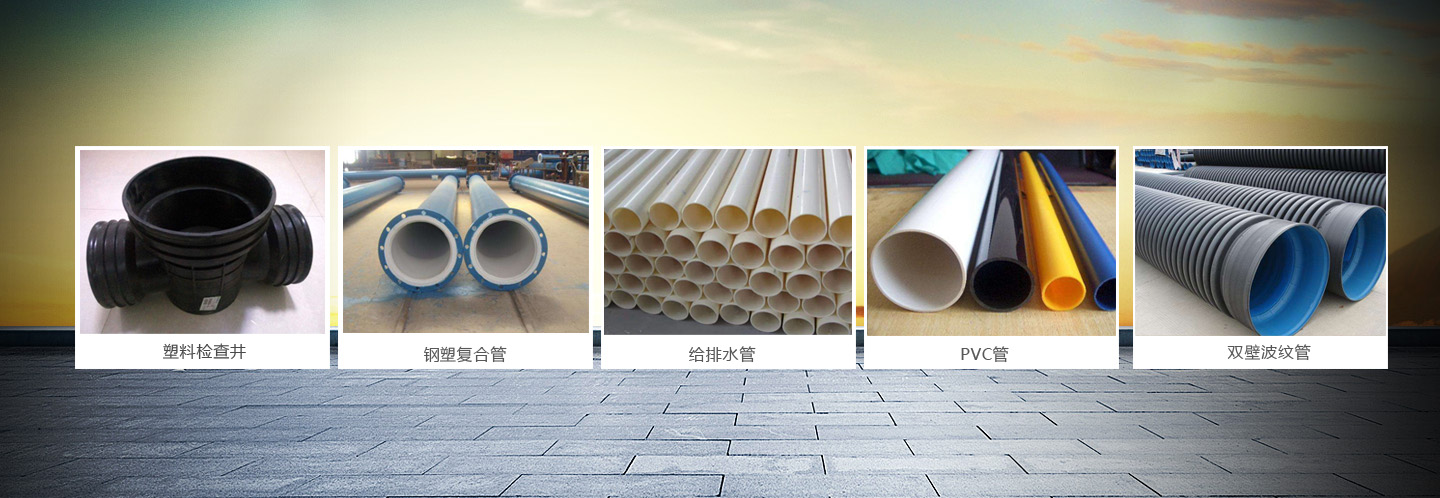

3. 管道防腐:对于输送腐蚀性气体或液体的管道,玻璃钢内衬是一种有效的防腐手段,能防止管道腐蚀、渗漏,从而保证输送介质的安全。

1. 环境要求:玻璃钢防腐施工过程中,环境温度一般应控制在15℃至30℃之间,湿度不宜过高,以免影响树脂的固化速度和效果。若在低温环境下施工,可适当加入促进剂以加快固化反应。

2. 材料选择:根据不同的防腐介质和使用环境,选择合适的树脂类型和玻璃纤维布。例如,耐酸性较强的防腐环境可选择乙烯基酯树脂,而耐碱性环境则可选用环氧树脂。

3. 施工安全:在施工过程中,需做好劳动保护措施,避免树脂和固化剂接触皮肤或吸入有害气体。操作人员应佩戴防护手套、口罩等安全设备。

1. 耐腐蚀性强:能够耐受多种化学介质的腐蚀,使用寿命长。

2. 强度高:玻璃钢防腐层具有良好的机械性能,能承受一定的外部压力和冲击。

3. 重量轻:相比于其他金属防腐材料,玻璃钢材料质量轻,施工便捷。

玻璃钢防腐作为一种先进的防腐技术,凭借其优异的耐腐蚀性能和广泛的应用场景,在化工、电力、石油等领域占据着重要地位。通过合理的施工工艺和严格的操作规范,可以大大延长设备的使用寿命,降低维护成本,具有显著的经济效益和社会效益。在实际应用中,需根据具体的腐蚀环境选择适合的材料和工艺,以确保最佳的防腐效果。